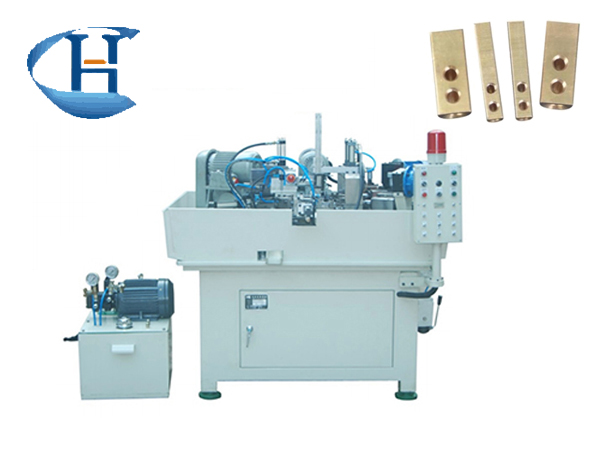

铣扁专用机的生产过程分为采购、生产、组装、测试,购买原材料的质量是决定机器精度和耐用性的根本原因,生产过程和装配技术是确保机器精度和耐用性的决定性因素,测试是一种测试设备的方法,铣床的机架是在整个行业之外进行加工的。

材料的厚度和烤漆工艺直接决定了框架的生产成本,铣扁专用机导轨的粗加工通过分包完成,一些精加工的制造商是通过分包来完成的,一些制造商(包括生产设备和加工技术人员)已经自行完成了加工。

铣扁专用机导轨的原材料为普通铸铁,未退火和回火的材料分布不均,并且具有大量的孔,该零件由高品质的耐磨铸铁制成,该铸铁经过致密,回火,退火和回火处理。

铣扁专用机的其他部分使用进口优质钢材,一些制造商使用国产劣质钢替代,原料单价每公斤几十元,导轨的生产过程直接决定机器的精度。正确的处理方法是在磨削后手动修复和研磨导轨,使导轨紧密配合,以确保运行精度,但是,这需要大量的劳动力,但是一些制造商为了节省劳动力而降低了成本,直接匹配插件,并用螺丝拧紧插件。

在常见的切削条件下很难找到,如果切削量稍大或精度较高,则很容易确定导轨的优缺点,组装过程对机器的质量也有很大的影响,目前,整个行业还没有解决刀轴高速旋转和加热的问题,当刀轴旋转时黄油会飞溅出来,特别是吉钻系列的平面铣床。

刀轴磨削的整个行业都是外包加工,而刀轴座的加工也是外包加工,加工质量确实不讨好。通常,它遇到不合格的同轴度,较大的锥度,轴肩垂直度或轴肩不足,没有清晰的角落情况。